Your shopping cart is empty!

Novedades

Errores logísticos en la gestión de almacén

Hace tiempo que un almacén dejo de ser considerado solamente como el lugar donde se guarda mercancía, para convertirse en la pieza fundamental de la cadena de distribución y de la atención al cliente. Un almacén requiere de varios procesos estratégicos para que se pueda gestionar.

Con el fin de evitar precisamente los siguientes errores logísticos más frecuentes que impiden el correcto flujo de la logística en una empresa.

» Desconocimiento de ubicación y no clasificación de inventario

Cuando se desconoce la ubicación de un producto inmediatamente se produce un retraso en la ejecución de distribución, causando mayor tiempo de espera en el cliente final. Sin embargo, esto no es lo peor, es no realizar una clasificación en el inventario, ya que ocasionaría un descontrol total que generaría perdidas de mercancía, retrasos y una desorganización caótica en el almacén.

Por otro lado, una parte importante de la gestión de un almacén es saber cuáles productos tienen caducidad para no tener un inventario lleno de elementos obsoletos, algo que solo se puede evitar cuando se hace una correcta clasificación.

» Falta de planificación

La falta de planificación genera pérdida de control de inventario y mayor tiempo de respuesta hacia los clientes. No se pueden tomar decisiones cuando no existe una correcta planificación y organización, y si se toman, sería hacerlo sobre especulaciones y suposiciones que probablemente podría traer doble trabajo.

Usualmente, este problema se presenta en los almacenes que inician con poco volumen de inventario y cuando va creciendo lo van manejando de acuerdo a la situación sin planificación alguna.

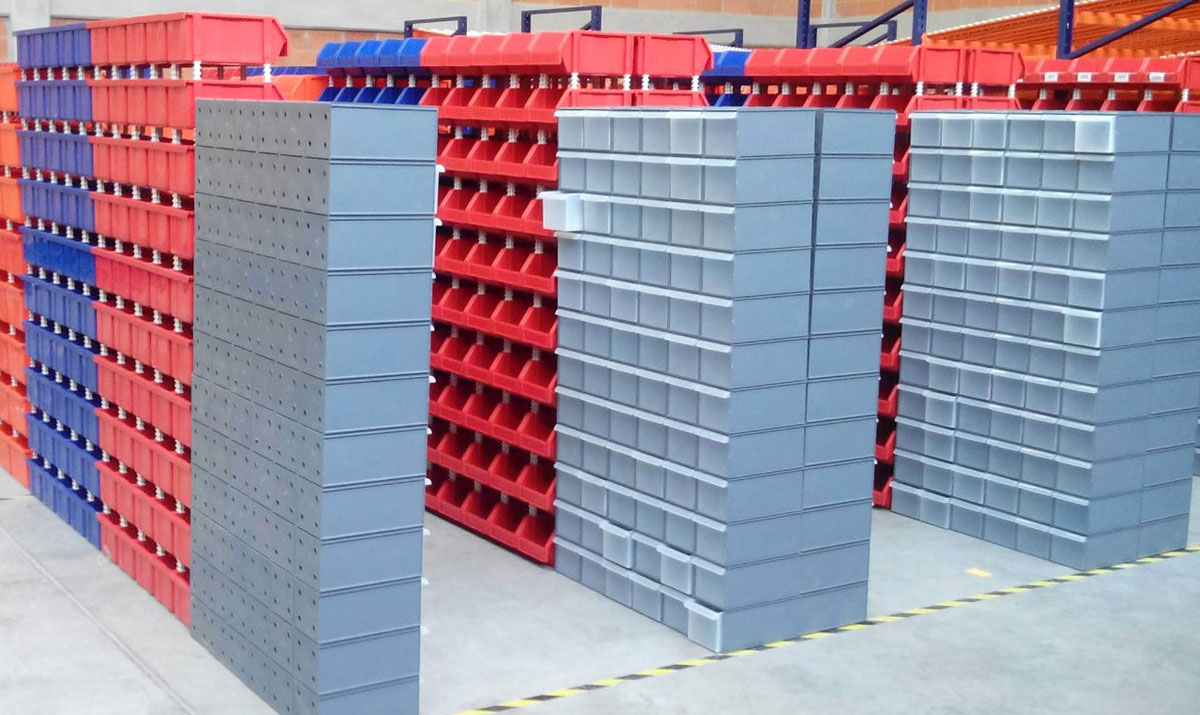

» Falta de espacio

Optimizar espacio es uno de los problemas más comunes a la hora de gestionar un almacén, puesto que el volumen de inventario ha crecido y se utilizan espacios que no se deberían ocupar, causando inseguridad para los empleados como para la propia mercancía, problemas de localización de productos y hasta perdida de inventario.

A veces, más que falta de espacio es el desaprovechamiento de espacio por no usar los correctos medios de almacenamiento para ubicar la mercancía de acuerdo al área del almacén. (Ver Los 5 medios de almacenaje más utilizados en las empresas)

» Errores de picking

La preparación de pedidos o picking puede afectarse por la falta de trazabilidad interna y externa del producto que es causada por la falta de control, localización de productos e integración de cada departamento para hacer la correcta gestión de picking.

» Falta de información real

Un inventario no se supone, un inventario debe tener información real para hacer control de ello y tomar decisiones asertivas que permitan el mejoramiento de la gestión de un almacén y así evitar cada uno de los anteriores errores.

» KPIs definidos

Los indicadores claves de rendimiento son esenciales para tomar decisiones en el almacén. Se debe tener en cuenta cuál es la productividad de la empresa y cuántos son los costos de las operaciones logísticas para gestionarlos de manera eficiente.

» Integración del sistema

La gestión de los almacenes sufre cada vez que los procesos logísticos no están integrados por todos los departamentos que los involucran dentro de una empresa, causando un desconocimiento de información, retrasos, mala atención al cliente y hasta un descontrol de inventario.