Your shopping cart is empty!

Novedades

Metodología para mejorar la productividad

La metodología de las 5s no es una simple técnica de cómo limpiar u ordenar. Las 5s fueron creadas para mejor la eficiencia y productividad de una empresa desde cada espacio de trabajo.

Pero más que teoría, este artículo está hecho para entender cómo se debe aplicar la metodología y sus herramientas para lograrlo.

Entendiendo que las 5s fueron creadas bajo un modelo japonés y que son actividades para crear condiciones de trabajo que permitan el cumplimiento de labores de forma organizada, ordenada y limpia; podemos entender la misión de cada una para aplicarlas.

1.- Clasificar u organizar (Seiri)

La Primera “ese” consiste en identificar la naturaleza de cada elemento y separar lo necesario de lo innecesario con el objetivo de obtener un espacio adicional, eliminar el exceso de herramientas y objetos obsoletos, disminuir movimientos innecesarios , reducir el tiempo en los inventarios y evitar despilfarros.

El siguiente proceso representa el paso a paso de para la clasificación de elementos:

2.- Ordenar (Seiton)

Ordenar corresponde a la segunda “ese” en la cual se debe disponer un sitio adecuado para los elementos que fueron clasificados como los necesarios anteriormente. De igual manera, estos elementos etiquetados como necesarios deben ser clasificados por su función o característica con el objetivo de posicionarlo en un lugar que tenga una identificación visual rápida y eficaz.

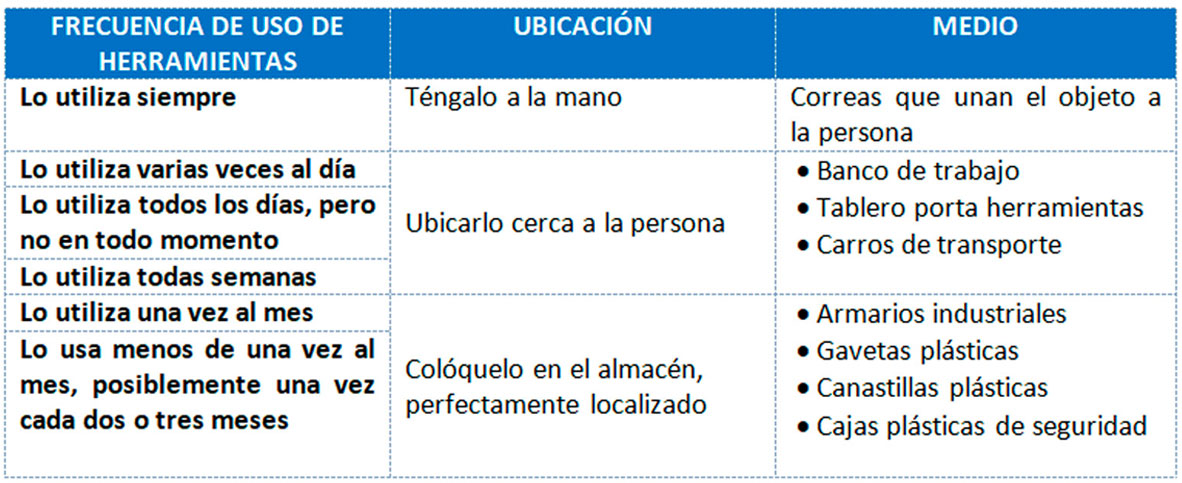

Para este paso es más fácil identificar el nivel de utilidad de cada elemento para ordenarlo. Un ejemplo de ello es ordenar las herramientas de trabajo de un operario segundo la frecuencia del uso:

En el caso de almacenamiento ya sea de herramientas o inventario, el almacén debe estar debidamente organizado a través de códigos de color y señalización en los medios convenientes de tal manera que permita a cualquier persona realizar una correcta disposición del elemento y, si lo aplica, retornarlo a su mismo lugar. (Ver los medios de almacenamientos más utilizados por las empresas)

La fase de ordenar permite reducir tiempos de búsqueda de inventario u otros elementos y tiempos de cambio; eliminar condiciones inseguras; ocupar menos espacio y evitar interrupciones en los procesos.

3.- Limpiar (Seiso)

La tercera fase de la metodología consiste en realizar limpieza, pero no solo como una actividad extra de aseo sino como un hábito dentro de las operaciones. Limpiar se convierte en un sinónimo de productividad, puesto que al tener un lugar de trabajo limpio produce:

» Mejor percepción de los clientes acerca de los procesos y productos de la empresa

» Aumento de motivación en los colaboradores

» Incremento en la calidad de procesos

» Incremento en la vida útil de las herramientas y equipos

4.- Estandarización (Seiketsu)

Luego de haber realizado las tres fases anteriores es indispensable formalizar los procesos realizados mediante manuales, normas y políticas para que todos los colaboradores ejecuten sus labores bajo condiciones pactadas que garanticen el orden de organización, orden y limpieza en los lugares de trabajo.

5.- Disciplina (Shitsuke)

Así como la limpieza se vuelve un hábito, el compromiso con las demás etapas es esencial y es por eso que la última fase de la metodología de las 5s se llama “disciplina” para establecer una cultura de respeto por los estándares establecidos con el objetivo de seguir promoviéndolos.

En esta fase es indispensable medir el cumplimiento de las políticas realizadas en la fase de estandarización para tener un mejoramiento continuo dentro de la empresa.